在金屬加工行業中,鋁型材的切割是一項基礎且至關重要的工藝,其效率和精度直接影響著產品的質量和生產成本。然而,鋁型材切割機在使用過程中,往往會遇到“打料”問題,即切割過程中材料不穩定、抖動或偏移,導致切口不平整、尺寸不準確甚至材料報廢。鋁型材切割機打料問題的成因,并提出一系列行之有效的解決方案,旨在幫助加工企業提升生產效率,降低廢品率。

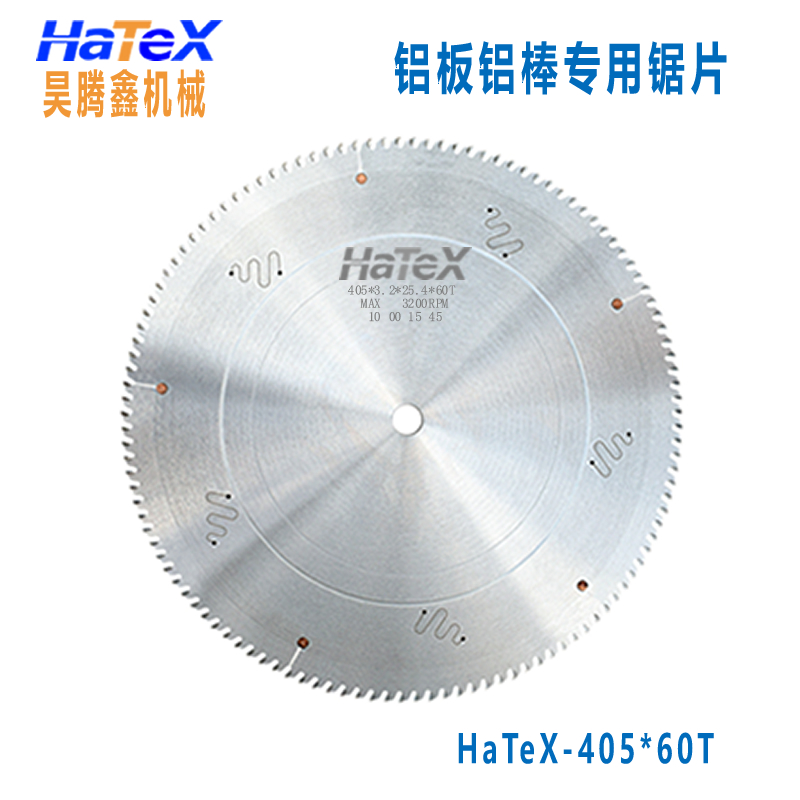

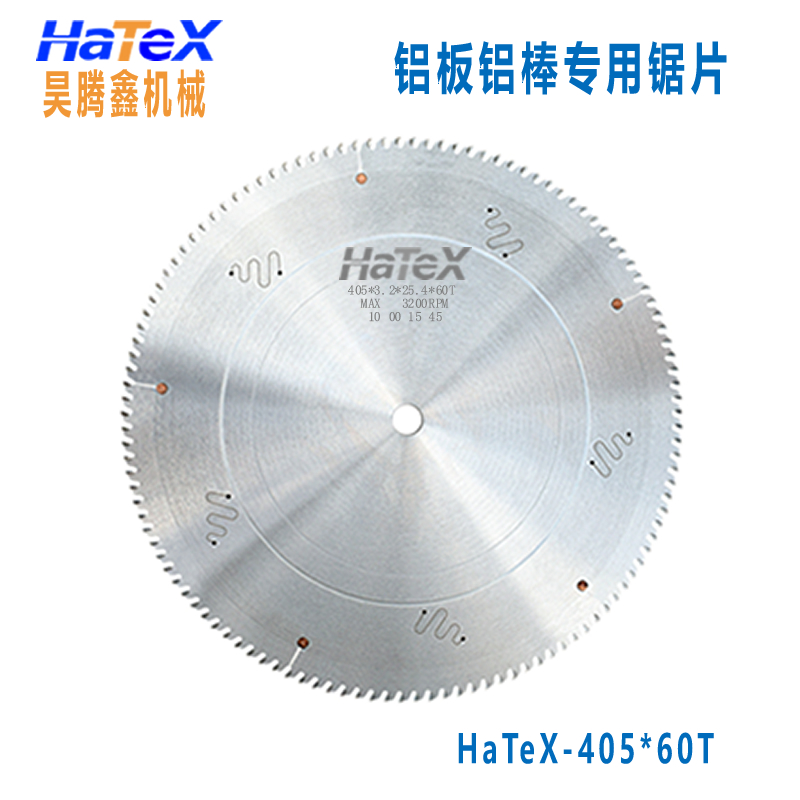

一、檢查切割刀具

確保刀具鋒利且安裝正確。如果刀具磨損嚴重或者安裝不牢固,在切割過程中可能會導致鋁型材受力不均,從而出現打料現象。例如,刀具的刀刃已經變鈍,無法順利地切斷鋁型材,就容易造成打料。

檢查刀具的尺寸和型號是否與被切割的鋁型材相匹配。不合適的刀具可能無法有效地完成切割任務。

二、調整切割參數

適當降低切割速度。過快的切割速度可能使鋁型材在瞬間受到過大的沖擊力,導致打料。可以通過逐步降低速度,找到一個合適的切割速度值。

調整切割壓力。過大或過小的切割壓力都可能引發問題,需要根據鋁型材的材質和尺寸進行合理的調整。比如對于較薄的鋁型材,切割壓力應相應減小。

三、檢查夾緊裝置

確認夾緊裝置能夠牢固地固定鋁型材。如果夾緊力度不足,鋁型材在切割時容易發生位移,從而引起打料。

檢查夾緊裝置的位置是否正確,確保其均勻地施加壓力在鋁型材上。

四、檢查設備的穩定性

查看設備的地腳螺栓是否松動,確保設備在工作時不會產生晃動。

檢查設備的傳動部件,如皮帶、鏈條等,是否存在磨損或松動的情況,保證設備運行平穩。

五、維護和清潔

定期清理設備內部的鋁屑和雜物,避免它們影響設備的正常運行。

對設備的關鍵部件進行潤滑和保養,確保其性能良好。

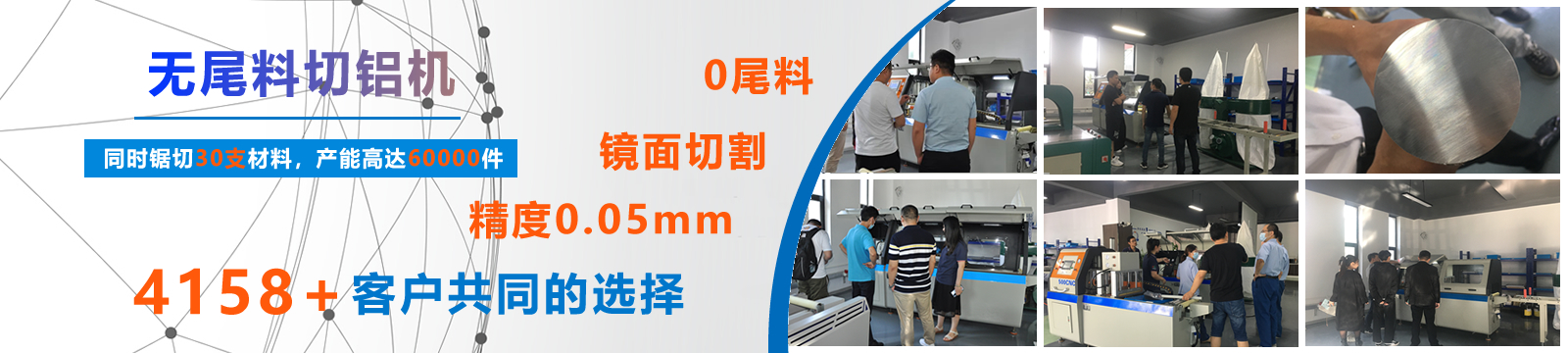

鋁型材切割機打料問題是一個涉及設備、材料、操作及環境等多方面因素的復雜問題。通過優化設備配置與維護、改善材料管理、加強操作培訓與環境控制以及引入智能化控制系統等措施,可以顯著降低打料問題的發生率,提高切割效率和產品質量。加工企業應結合自身實際情況,綜合施策,不斷完善和優化切割工藝,以適應日益激烈的市場競爭。

在線留言

在線留言 網站地圖

網站地圖

客服熱線13382542855

客服熱線13382542855  郵箱/QQinfo@kshtx.com / 425172225

郵箱/QQinfo@kshtx.com / 425172225 地址江蘇省昆山市玉山鎮模具路169號

地址江蘇省昆山市玉山鎮模具路169號